Rejoindre TMAX, devenir agent!

Rejoindre TMAX, devenir agent!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Numéro d\'article.:

TMAX-ZL-J750-40Paiement:

L/C, T/T, Western Union, Credit Cards, PaypalPort d\'expédition:

Xiamen PortDélai de mise en œuvre:

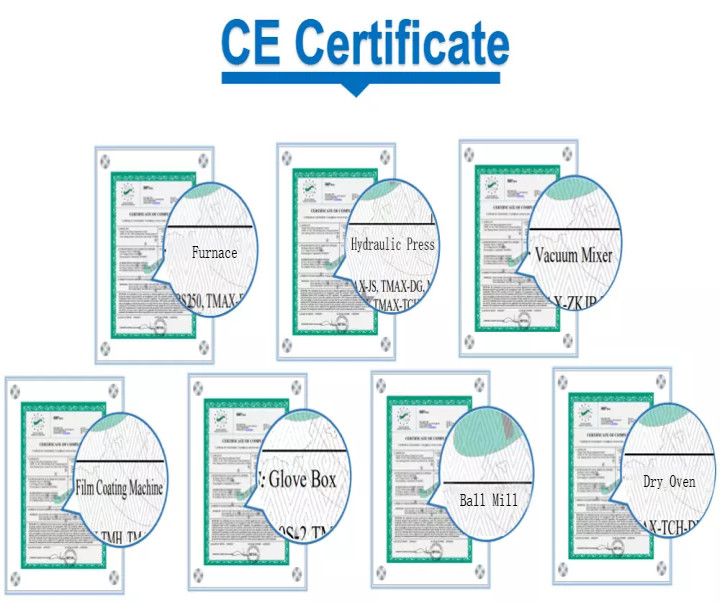

5 Dayscertificat :

CE, IOS, ROHS, SGS, UL Certificategarantie :

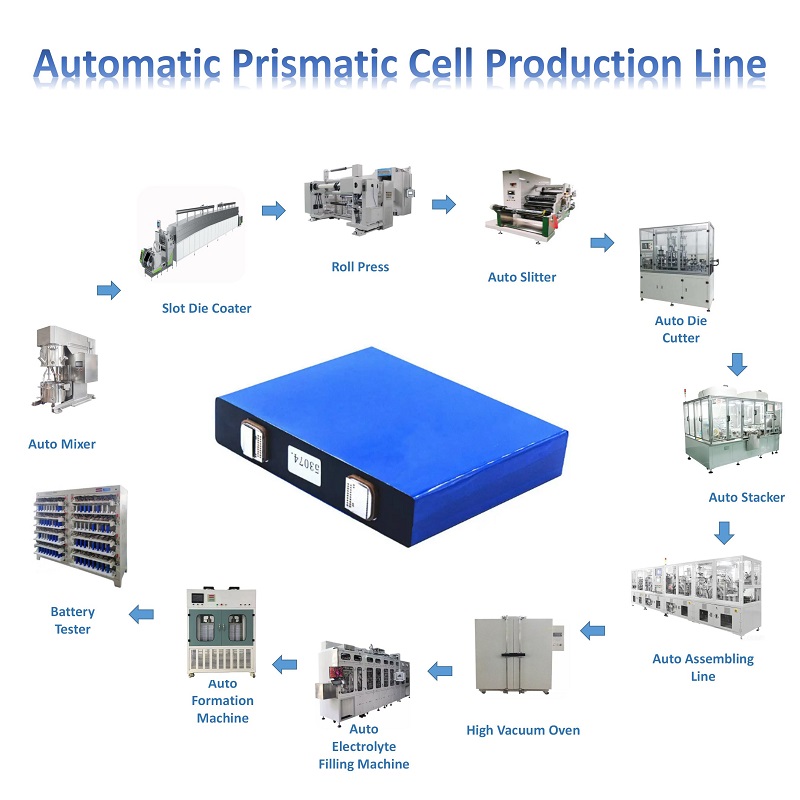

Two years limited warranty with lifetime technical supportMachine de revêtement à fente double face pour le revêtement d'électrodes de batterie prismatique

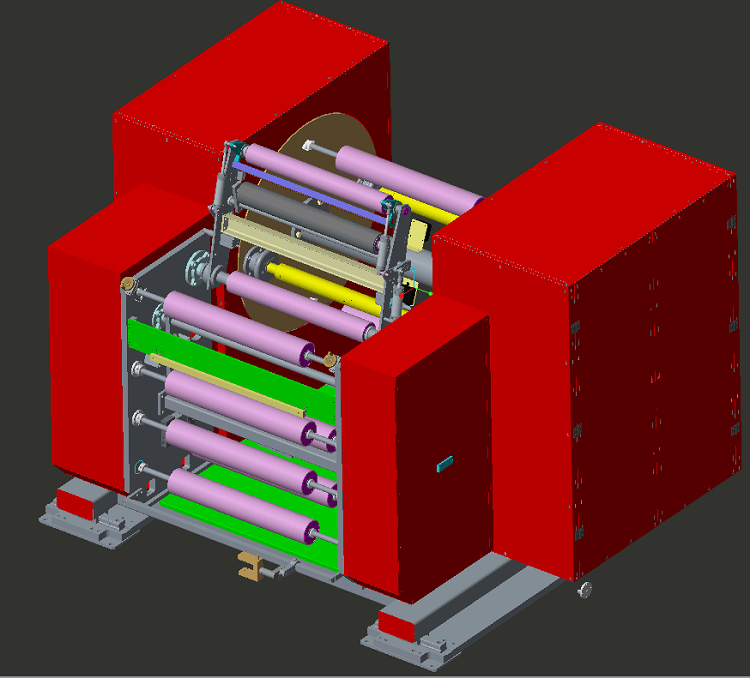

Je. Brève introduction de la structure de la coucheuse

1. Mécanisme de déroulement

2. Mécanisme de revêtement (2 jeux)

3. Mécanisme du four (double couche 40m)

4. Mécanisme de traction (2 jeux)

5. Mécanisme de remontage

6. Système de contrôle

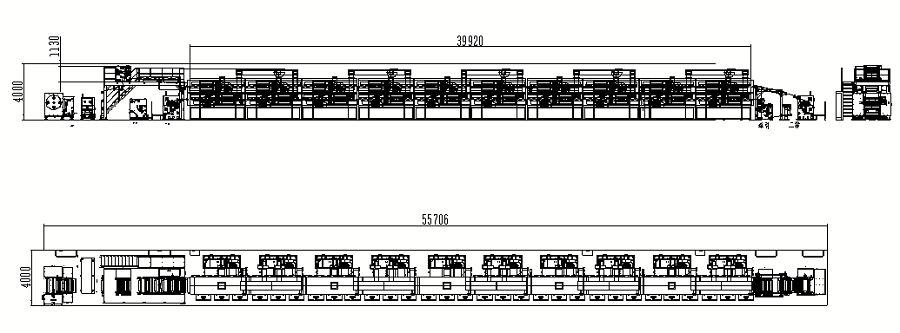

Taille et poids globaux de l'équipement de revêtement :

tailleï¼ longueur 55 000 mm * largeur 4 000 mm (hors espace de maintenance) * hauteur 4 000 mm

Poids : environ 40T

Aperçu des fonctions :

La machine de revêtement de la série ZL-J est un équipement professionnel de revêtement d'électrodes de batterie au lithium.

â² il est applicable au processus de revêtement de phosphate de fer et de lithium huileux ou aqueux, d'oxyde de cobalt de lithium huileux, de ternaire, de manganate de lithium, de manganate de nickel-cobalt-lithium, de graphite de carbone négatif huileux ou aqueux, de titanate de lithium et d'autres systèmes en suspension ;

â² en utilisant le système de contrôle de tension en boucle fermée PID entièrement automatique, la précision du contrôle de tension peut atteindre le niveau de ± 1n ;

â² des pièces standard importées telles que le système de contrôle Siemens PLC et le servomoteur de haute précision sont utilisées pour garantir la cohérence et la stabilité ultra-élevées des produits de revêtement en termes de densité de surface et de taille. La proportion de pièces standard importées dans les pièces standard de l'ensemble de la machine atteint 85 %.

â² avec les caractéristiques de revêtement à grande vitesse, de haute précision et de haute consistance, c'est l'équipement de revêtement préféré pour les batteries électriques.

II. Paramètres techniques et configuration principale de l'équipement

ï¼Aï¼Configuration principale de l'équipementï¼

|

No. |

NOMnom |

Lieu d'origine |

|

1 |

Ainterrupteur infrarouge |

Schneider (France) |

|

2 |

Automate |

Siemens (Allemagne) |

|

3 |

Técran tactile |

Siemens (Allemagne) |

|

4 |

Modulaireodulaire |

Siemens (Allemagne) |

|

5 |

Relais intermédiaire |

Schneider (France) |

|

6 |

servomoteur |

Siemens (Allemagne) |

|

7 |

Servomoteur à entraînement direct (DDR) |

Rexroth (Allemagne) |

|

8 |

Détection de la pression d'alimentation |

Bd.sensors/valcom (Allemagne / Japon) |

|

9 |

Pompe doseuse de précision |

Heishin (Japon) |

|

10 |

Cylindre à faible friction |

Tengcang (Japon) |

|

11 |

Réducteur planétaire |

Newcastle (Allemagne) |

|

12 |

Disjoncteur |

Schneider (France) |

|

13 |

Contacteur CA |

Schneider (France) |

|

14 |

Relais statique |

Xinda (Taïwan) |

|

15 |

Protection thermique |

Schneider (France) |

|

16 |

Thermostat |

Omron (Japon) |

|

17 |

Correction automatique des écarts |

Aibo (domestique) |

|

18 |

Tension entièrement automatique |

Contrôle en boucle fermée PID (fait maison) |

|

19 |

Moteur principal de décharge (réception) |

Siemens (Allemagne) |

|

20 |

Œil électrique à fibre optique |

KEYENCE (Japon) |

|

21 |

Roulement rigide à billes (tête de machine) |

NSK (Japon) |

|

22 |

Rouleau d'enduction |

Chrome dur (fait maison) |

|

23 |

Rouleau de guidage |

Φ Surface en alliage d'aluminium 118 anodisée, finition rc0.4 (domestique) |

|

24 |

Convertisseur de fréquence |

Rexroth (Allemagne) |

|

25 |

Règle de réglage du couteau |

Keens (Japon) |

|

26 |

Ventilateur (acier inoxydable) |

Hongjian (national) |

|

27 |

Tête d'extrusion |

Mitsubishi |

|

28 |

Manomètre numérique |

Bode (Suède) |

|

29 |

Composants pneumatiques |

SMC (Japon) |

|

ï¼Bï¼Parties vulnérablesï¼ |

|||||

|

Non. |

NOMnom |

Marque |

Qquantité |

Délai de stock |

Remarques |

|

1 |

Rouleau en acier |

maîtrise de soi |

1 pièce/2 ensembles |

30 jours |

Matériaux de chromage importés |

|

2 |

Roulement à rouleaux en acier |

NSK/NTN |

Ensemble 2/1 |

15 jours |

Selon le cycle d'approvisionnement |

|

3 |

Tube chauffant |

national |

3 pièces/ensemble |

1 jour |

|

4 |

Thermocouples |

national |

1 pièce/ensemble |

1 jour |

S'adapter au chemin de séchage le plus long |

|

5 |

clé à six pans intérieure |

national |

1 jeu / jeu |

1 jour |

|

|

6 |

Clé à molette |

national |

1 pièce/ensemble |

1 jour |

|

|

7 |

Bague d'étanchéité du corps de vanne |

national |

1 ensemble/ unité |

1 jour |

|

|

8 |

Clé dynamométrique |

Japon |

1 ensemble / unité |

15 jours |

|

|

9 |

Chariot élévateur à tête de filière |

domestique |

1 jeu / unité |

15 jours |

|

|

10 |

Plateforme en marbre |

domestique |

1 jeu / unité |

10 jours |

|

|

11 |

Tuyau d'alimentation |

domestique |

12 m/ensemble |

1 jour |

|

|

12 |

Échantillonneur de pôles |

domestique |

1 / ensemble |

2 jours |

|

|

13 |

Slui |

TMAX |

3 ensembles / unité |

15 jours |

|

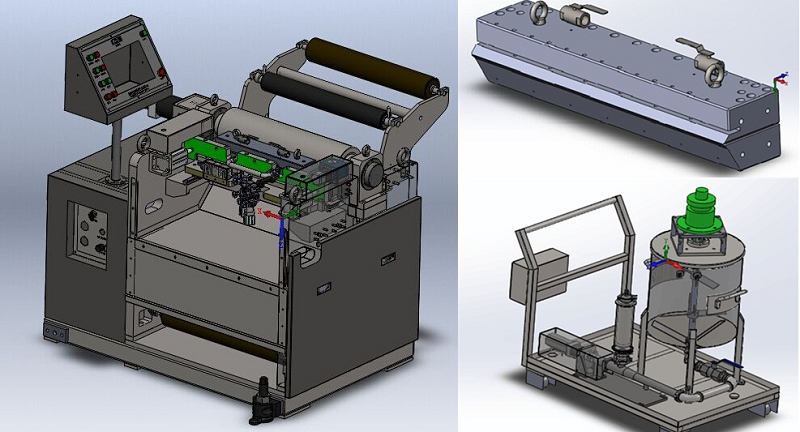

ï¼Cï¼Système d'alimentation automatiqueï¼Un ensemble de système d'alimentation automatique (60 L) est standard.

ï¼Dï¼Couleur d'aspectï¼ Sauf la partie en acier inoxydable, la couleur de la boîte est conforme à la carte de couleurs standard fournie par le demandeur.

ï¼Eï¼Fonctions de l'appareil :

|

Non. |

Pprojet |

Tparamètre technique |

Remarques |

|

1 |

Système approprié |

Phosphate de fer et de lithium huileux ou aqueux, oxyde de lithium-cobalt, manganate de lithium, ternaire, manganate de nickel-cobalt-lithium, titanate de lithium, graphite de carbone, etc. |

|

|

2 |

Paramètres de fonctionnement du substrat |

Feuille d'aluminium (Cu) : épaisseur 9 ~ 25um ; Largeur 300 ~ 720 mm ; Diamètre du rouleau max.500 mm ; Poids maximum 500 kg ; |

|

|

Feuille de cuivre (Cu) : épaisseur 4,5 ~ 30 um ; Largeur 300 ~ 720 mm ; Diamètre du rouleau max.500 mm ; Poids max.500kgï¼ |

Soit un éclairage latéral simple, soit un éclairage latéral double |

||

|

3 |

Largeur de conception de la surface du rouleau |

750 mm |

|

|

4 |

Largeur de revêtement garantie |

200~680mm |

|

|

5 |

Vitesse de fonctionnement mécanique de l'équipement |

40 m/min |

|

|

6 |

Vitesse de revêtement de l'équipement |

1-32/minï¼ |

Cela dépend des conditions de séchage |

|

7 |

Convient à la viscosité des boues |

2000~16000 Cpsï¼Ppositif pôleï¼ 1000~16000 Cpsï¼Npôle négatifï¼ |

|

|

8 |

Plage d'épaisseur sèche du revêtement simple face |

40~200g/m2 |

|

|

9 |

Durée minimale intermittente |

Vitesse de revêtement < 5 mm en 15 m/min ; Vitesse de revêtement supérieure à 25 m/min ï¼ 8 mm ; |

|

|

10 |

Longueur minimale de revêtement de plusieurs sections |

50mm |

Vitesse de revêtementâ¤12m/min |

|

11 |

Propriétés du solvant |

Solvant huileux NMP(s.g=1.033,b.p=204â) |

|

|

Solvant aqueux H2O/NMP (s.g=1.000,b.p=100â) |

|

||

|

12 |

Contenu solide approprié |

Pélectrode positive Sï¼C. 60% ± 20% |

|

|

Npôle négatif Sï¼C. 50 % ± 15 % (système PVDF ) Sï¼C. 50 % ± 10 % (SBR système) |

|

||

|

13 |

Pproportion |

Pélectrode positive 1,5–2,59/cm2 Npôle négatif 1ï½1,89/cm2 |

|

|

14 |

Méthode de revêtement |

Revêtement double couche recto et verso en 3 étapes à intervalles inégaux/suivi automatique du deuxième côté/revêtement continu/revêtement en treillis de champ |

|

|

15 |

Mode de changement de rouleau |

Manuel |

|

|

16 |

Sens de déplacement du substrat |

Enduction avant, opération de feuille vide avant et arrière du substrat |

|

ï¼Fï¼Présentation de la structure de chaque partieï¼

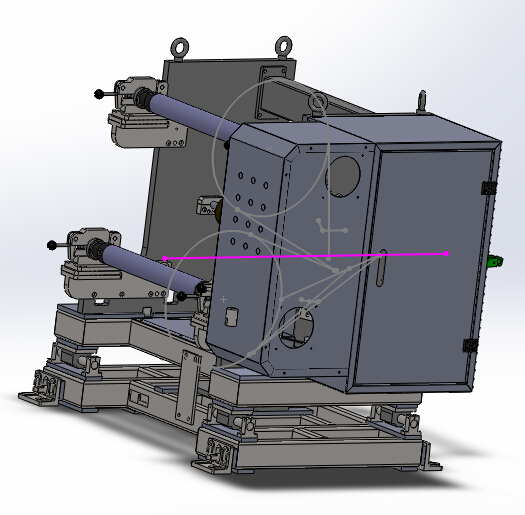

1ã Mécanisme de déroulement (double bras double support, rembobinage manuel)ï¼

|

Non. |

projet |

Tparamètre technique |

Notes |

|

1 |

Structure d'installation des rouleaux |

Installation de plaque verticale intégrée de traitement CNC (épaisseur 30 mm). |

|

|

2 |

Traitement de surface des rouleaux |

Traitement d'oxydation de surface du rouleau métallique en aluminium, dureté de surface HRC65 ; Voile circulaire sur rouleau ⤠20 μ mï¼ Rugosité de surface Ra0,2 ; Parallélisme ⤠0,1 mm ; |

|

|

3 |

Système de contrôle de tension |

Mode de contrôle de vitesse en boucle fermée double : 1. Contrôle synchrone PID du rouleau pivotant 2. Le servomoteur ajuste la tension en boucle fermée. Le tableau d'affichage de la tension indique la valeur de tension 3. La plage de tension réglable est de 0 à 300 n et la fluctuation de la tension est de ± 1,5 % < 2003 . |

|

|

4 |

Méthode de correction |

Contrôle EPC automatique, course 120mm |

|

|

5 |

Méthode d'enroulement |

Déroulage de haut en bas |

|

|

Le rouleau est fixé avec un arbre gonflable de 3 pouces |

|

||

|

Dérouleur double expansion d'air, support double face |

|

||

|

Plateforme de réception manuelle des courroies, mode double barre de pression |

|

||

|

6 |

Sens de déplacement du substrat |

Avant et arrière |

|

|

7 |

Vitesse de déplacement du substrat |

50 m/min |

|

|

8 |

Diamètre maximum de déroulement |

Ф500 mm |

|

|

9 |

Capacité portante maximale de l'arbre gonflable |

600Kg |

|

|

10 |

Nombre d'arbres gonflables déroulants |

2 articles |

|

|

11 |

Système de contrôle |

Réglez le bouton de fonctionnement pour terminer les opérations telles que la connexion de la bande, la pause, l'arrêt d'urgence, la rotation avant et arrière, l'alignement gauche et droit, etc. |

|

|

12 |

Vitesse de déroulement |

La vitesse de déroulement est contrôlée par PLC en fonction de la vitesse de revêtement définie et des données de changement de tension en temps réel ; La puissance de déroulement est fournie par un moteur AC + un réducteur à turbine ; |

|

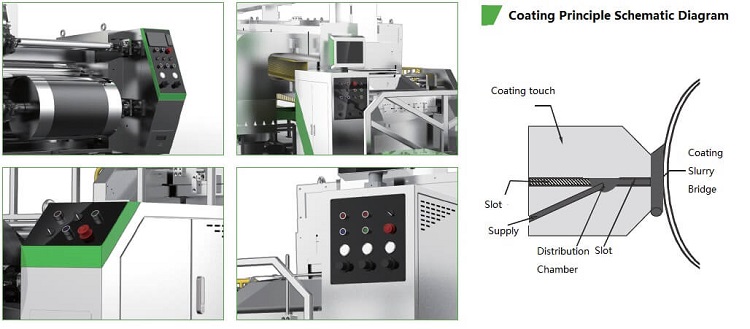

2ã Structure de la tête (une couche, deux couches)ï¼

|

Non. |

Pprojet |

Tparamètre technique |

Remarques |

|

1 |

Mode structure d'installation |

Épaisseur de traitement CNC de 70 mm de structure de plaque verticale intégrée, poids total de 2,6 tonnes, augmentation de la plaque de fer d'appui au sol, réduction de la zone d'appui au sol. |

|

|

2 |

Moteur d'entraînement principal |

Servomoteur |

|

|

3 |

Structure à rouleaux en caoutchouc |

Pour éviter l'instabilité de tension causée par la non-séparation de la tension et assurer la stabilité de la densité de la surface du revêtement. |

|

|

4 |

Réglage de la distance entre la tête de filière et le rouleau d'enduction |

Le servomoteur coopère avec le capteur de déplacement absolu de haute précision pour un contrôle de suivi en boucle fermée. La distance est réglée à travers l'écran, 1 ~ 5 000 um, la résolution de réglage est de 0,1 um et la précision de positionnement répété est de ± 0,3 um. |

|

|

5 |

Sélection de la tête de filière |

La lèvre de la filière de la tête d'extrusion spéciale Mitsubishi est en acier au carbure cémenté très résistant à l'usure et à la corrosion, et la surface est traitée avec du carbure de tungstène ou du nitrure de chrome. La rectitude et la planéité sont de ⤠1,5 µ M |

|

|

6 |

Structure de la cavité de la matrice |

La tête de revêtement à fente (pulvérisation) à cavité multi-pression est adoptée, ce qui présente une forte adaptabilité du processus et aide à équilibrer la pression transversale, de manière à rendre l'épaisseur du revêtement transversal cohérente ; La matrice supérieure de la tête de revêtement est conçue avec un mécanisme de réglage de la déflexion, qui peut ajuster le parallélisme des lèvres supérieure et inférieure de la matrice |

|

|

7 |

Système de surveillance de la pression |

Surveillance de la pression d'alimentation, surveillance de la pression de reflux, surveillance de la pression de la cavité de filière ; Il peut surveiller le processus d'alimentation en temps réel et déclencher une alarme en cas de blocage, avec une précision de ⤠0,001mpa |

|

|

8 |

Système d'alimentation |

Pompe à vis de précision japonaise Bingshen (pompe 2nbl15f (sus+epdm)) + servomoteur de précision, un seau de rotation efficace de 60 L (récipient de matériau), et a les fonctions de détection du niveau de liquide et de mélange du niveau de liquide pour éviter la sédimentation et le débordement. de lisier. |

|

|

9 |

Fonction intermittente de revêtement |

Un système de vanne de commande intermittente servo est adopté pour assurer la stabilité de la taille du revêtement. |

|

|

10 |

Fonction d'amincissement de la tête et de la queue |

Le système de vanne de commande intermittente servo peut ajuster le temps d'amincissement de la tête et de la queue et la course du commutateur de vanne intermittente pour ajuster l'épaisseur de la tête et de la queue en temps réel. |

|

|

11 |

Fonction de réglage horizontal de la tête de filière |

Adoptez un guidage linéaire précis du rail de guidage et un mode de réglage horizontal manuel, de sorte que la tête de filière puisse être légèrement ajustée de ± 10 mm en position horizontale ; Assurer la précision de l'alignement vertical des côtés avant et arrière |

|

|

12 |

Assortiment et assemblage de la partie supérieure de la tête de filière et de la partie inférieure de la tête de filière |

La clé dynamométrique numérique est utilisée pour garantir la cohérence et la précision de l'assemblage de la tête de filière. |

|

|

13 |

Traitement de surface des rouleaux |

Traitement d'oxydation de surface du rouleau métallique en aluminium, dureté de surface HRC65 ; Voile circulaire sur rouleau ⤠20 μ mï¼ Rugosité de surface Ra0,2 ; Parallélisme ⤠0,1 mm ; |

|

|

14 |

Rouleau de revêtement (rouleau d'acier) |

La surface est plaquée de chrome dur importé, d'un diamètre de Φ 295 mm ; |

|

|

15 |

Tsortie |

Tension constante de contrôle en boucle fermée PID entièrement automatique, plage de tension 1 plage 0 ~ 50n, précision du contrôle de tension ± 1n |

|

|

16 |

Position de la tête autonome |

Installation et fonctionnement avant séchage |

|

|

17 |

Fonction d'alignement laser |

La fonction d'alignement laser est utilisée pour évaluer manuellement le degré d'alignement. |

|

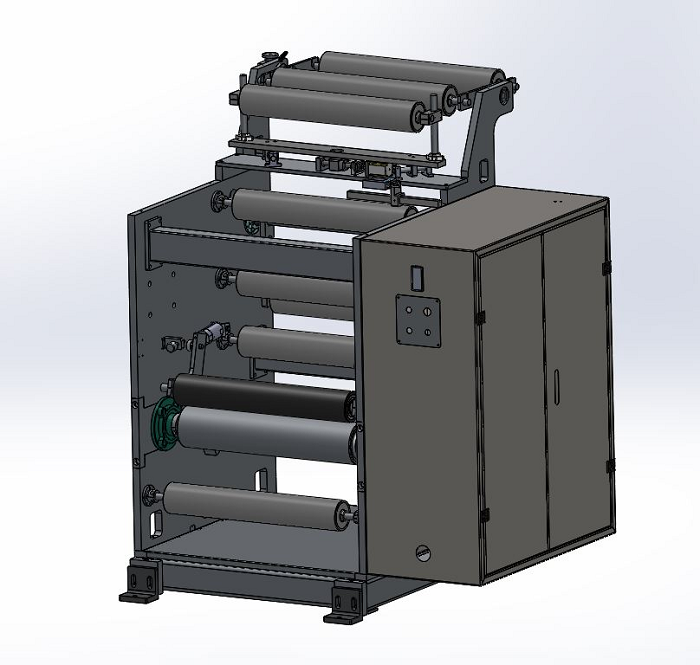

3ã Canal de séchage (four à suspension)

|

Non. |

Pprojet |

paramètre technique |

Remarque |

|

1 |

Structure du four |

Les quatre premières sections sont la structure principale du navire de transmission et les six dernières sections sont la structure du four à suspension. |

|

|

2 |

Longueur du four |

40 mètres (4 mètres/section, 10 sections au total) |

|

|

3 |

Texture de matière |

Acier inoxydable, norme nationale du réservoir intérieur SUS304, norme nationale du réservoir extérieur SUS201 |

|

|

4 |

Mode d'entraînement du rouleau de guidage du four |

Les quatre premières sections constituent la structure de transmission principale et les six dernières sections constituent le four à suspension |

|

|

5 |

contrôle de la température |

Il est divisé en contrôle de protection du contrôle de température de fonctionnement normal et alarme de surveillance de surchauffe. En cas de surchauffe, une alarme sonore et visuelle apparaîtra et l'alimentation principale du chauffage sera coupée ; Chaque section est entièrement contrôlée indépendamment |

|

|

6 |

Hmanière de manger |

Chauffage électrique, structure de circulation d'air chaud |

|

|

7 |

Puissance calorifique du four à section unique |

Seule section 24kw/4m (puissance de démarrage maximale) |

|

|

8 |

Température dans le canal de séchage |

Modèle Max150 â, différence de température dans la zone du four à section unique ⤠5 â |

|

|

9 |

Température de surface de la boîte pendant le fonctionnement |

â¤45âï¼ L'épaisseur du rembourrage en coton est de 100 mm ; |

|

|

10 |

Mode soufflage |

Le soufflage d'air supérieur et inférieur, le volume d'air supérieur et inférieur peuvent être contrôlés respectivement par des vannes, qui peuvent être réglées avec précision ; Les chambres à air supérieure et inférieure partagent le corps de chauffe |

|

|

11 |

Contrôle du volume d'échappement de chaque section |

Contrôle indépendant et réglage fin par vanne mécanique |

|

|

12 |

Structure de la buse d'air |

La direction de soufflage des quatre premières sections est de 30 degrés par rapport à l'horizontale et la rainure de la buse d'air est fendue avec un moule spécial. Les cinq dernières sections sont des crochets de buse d'air réglables. |

|

|

13 |

Contrôle du ventilateur |

Contrôle du contacteur CA |

|

|

14 |

Contrôle du chauffage |

Relais statique |

|

|

15 |

Matériel pour éventail |

Acier inoxydable SUS304 de norme nationale |

|

|

16 |

Système de récupération de solvant |

Non, aider uniquement à l'installation des interfaces |

|

|

17 |

Alarme de concentration de solvant NMP |

Fournir une interface d'installation. (à citer séparément) |

|

|

18 |

Surveillance de la pression de la chambre à air |

Aucun (cette fonction doit être citée séparément) |

|

|

19 |

Volume d'air évacué |

35000 m3/h maximum |

|

4ã Mécanisme de traction : (2 jeux)

|

Non. |

Pprojet |

paramètre technique |

Remarques |

|

1 |

Correction de marche |

Installé à la sortie du canal de séchage, contrôle automatique EPC, oscillation ± 15 degrés, capteur photoélectrique |

|

|

2 |

Tsortie |

Mode de contrôle de vitesse en boucle fermée double : 1. Contrôle synchrone PID du rouleau pivotant 2. Le servomoteur ajuste la tension en boucle fermée. Le tableau d'affichage de la tension indique la valeur de tension 3. La plage de tension réglable est de 0 à 300 n et la fluctuation de la tension est de ± 1,5 %. |

|

|

La cloison de tension est réalisée par un rouleau pinceur et un rouleau de traction |

|

||

|

3 |

Mode structure d'installation |

Installation de la plaque verticale intégrée du centre d'usinage CNC (épaisseur 30 mm) |

|

|

4 |

Rouleau tracteur |

Rouleau en acier de 160 mm |

|

|

5 |

Rouleau pinceur |

Rouleau caoutchouc Ø 120mm, surface pain EPDM |

|

|

6 |

Moteur d'entraînement |

Le rouleau de traction est entraîné par un servomoteur Siemens + un réducteur de précision |

|

5ã Mécanisme de rembobinage (rembobinage automatique à double arbre de type disque)ï¼

|

Non. |

Pprojet |

paramètre technique |

Remarques |

|

1. |

Mode structure d'installation |

Installation de la plaque verticale intégrée du centre d'usinage CNC (épaisseur 30 mm) |

|

|

2. |

tensions |

Mode de contrôle de vitesse en boucle fermée double : 1. Contrôle synchrone PID du rouleau pivotant 2. Le servomoteur ajuste la tension en boucle fermée. Le tableau d'affichage de la tension indique la valeur de tension 3. La plage de tension réglable est de 0 à 300 n et la fluctuation de la tension est de ± 1,5 % < 3626 . |

|

|

3. |

Corriger l'écart |

Contrôle EPC automatique, course 120 mm |

|

|

4. |

Diamètre maximal d'enroulement |

Ã800 |

|

|

5. |

Manche gonflable enrouleur |

Article 2 (norme nationale) |

|

|

6. |

Moteur d'enroulement |

La puissance du bobinage est entraînée par un servomoteur Siemens + un réducteur de précision |

|

|

7. |

Capacité maximale |

600Kg |

|

|

8. |

Mode de changement de rouleau |

Fonction de remontage et de changement automatique sans arrêt |

|

6ã Système de contrôleï¼

|

Non. |

Pprojet |

paramètre technique |

Remarques |

|

1 |

Système de contrôle principal |

Écran tactile, automate, module, système d'asservissement |

|

|

2 |

Mode de fonctionnement |

Arrêt manuel, automatique et d'urgence ; La machine entière peut être utilisée avant et après |

|

|

La vitesse de la ligne de revêtement, le réglage du revêtement, le réglage de l'amincissement de la tête et de la queue, la fréquence du ventilateur et le réglage de la température peuvent être réglés, affichés et enregistrés via l'écran tactile |

|

||

|

3 |

Plage de réglage du revêtement et de la longueur intermittente |

Longueur du revêtement 20,0 ~ 3 200,0 mm |

|

|

4 |

Condition d'alarme |

Longueur intermittente : 5,0 ~ 3 200,0 mm |

|

|

5 |

Fonction de comptage |

Lorsque l'équipement tombe en panne, l'écran tactile affiche l'écran de correction correspondant |

|

|

6 |

Méthode de réglage de l'épaisseur de la tête et de la queue |

Quantité de production / longueur |

|

IIIã Précision de l'équipement

1ãPrécision du matériel

|

Non. |

Pprojet |

paramètre technique |

Remarques |

|

1 |

Rouleau de revêtement (rouleau en acier) |

Contour circulaire ⤠1,0 um, rectitude Ra0,4 ⤠1,5um |

|

|

2 |

Correction de déviation |

±1mm |

|

|

3 |

Rouleau en aluminium |

Contour circulaire ⤠20um, rectitude ⤠20um |

|

|

4 |

Précision de répétition du contrôle de réglage des outils |

± 0,1 um |

|

|

5 |

Précision du contrôle de la température |

±0,5â |

|

2ãPrécision du revêtement

|

Objet |

Ssignal |

Paramètres (30 m/min) |

|

|

A (à la fin) |

⤠1 mm (lié à la viscosité de la boue et aux caractéristiques du liant) |

|

B (zone de tête anormale) |

5mm |

|

|

C (zone anormale de la queue) |

6mm |

|

|

D (zone d'effet de bord) |

â¤3mmï¼ Épaisseur -10 um |

|

|

E (erreur de longueur) |

± 0,5 mm |

|

|

F (erreur de largeur) |

± 0,5 mm |

|

|

M (erreur de largeur) |

±0,5 mm |

|

|

G1 (épaisseur de la tête) |

-5~+5um |

|

|

G2 (épaisseur de la queue) |

-5~+5um |

|

|

H (erreur vide) |

± 0,5 mm |

|

|

I (erreur d'alignement positif et négatif) |

±0,5 mm |

|

|

J densité de surface unique (supprimer les zones B, C et D) |

Dans les 1,2% |

|

|

Plage de longueurs |

L1 (durée du film) |

20,0ï½3200,0 mm |

|

L2 (longueur intermittente) |

5,0ï½3200,0 mm |

|

|

L1 /l2 (revêtement + longueur intermittente) |

L1 +L2 – 120 mm |

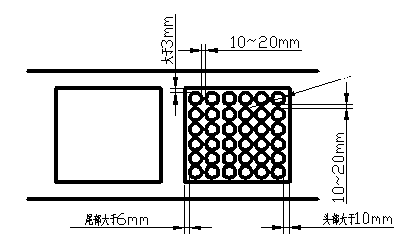

3ãMméthode de mesure

A. Zone de mesure : 3 mm au bord, 5 mm à la fin et 5 mm au début.

B. Mesurer les dimensions Φ 40 mm ou selon les exigences du processus du demandeur

IVã Environnement d'installation et d'utilisation

1) La température ambiante de la tête de la machine est de 20 à 30 °C et le reste est de 10 à 40 °C ;

2) Humidité relative de la tête de la machine : humidité relative positive ⤠35 %, humidité relative négative ⤠98 % et le reste ⤠98 % ;

Vã Sinstallations de soutien

1) Alimentation : 3Ph 380 V, 50 Hz, plage de fluctuation de tension : +8 % - 8 % ; La puissance de démarrage totale de l'alimentation est de 280 kW ;

2) Air comprimé : après séchage, filtration et stabilisation, la pression de sortie est supérieure à 5,0kg/cm2 ;

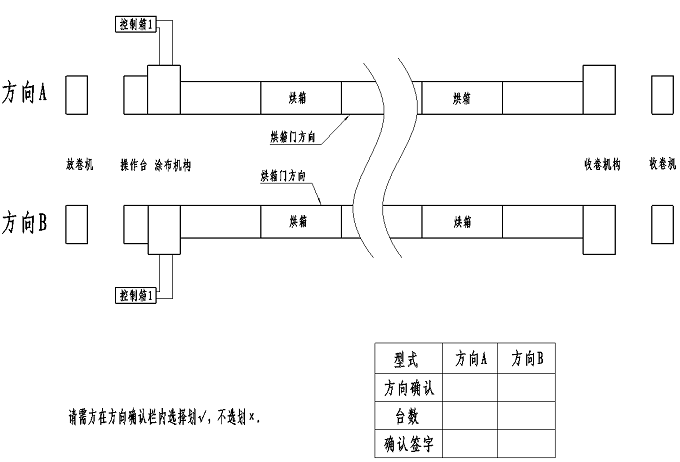

VI ã Orientation de l'appareil (facultatif)

1)

Tableau ci-joint : liste détaillée des éléments d'inspection préalable à la réception et de réception formelle de l'équipement (les résultats de l'inspection sont joints au rapport de réception)

|

Non. |

Articles à contrôler |

Norme de contrôle |

Méthode de contrôle |

|

1. |

Paramètres de configuration du périphérique |

Dimension hors tout de l'équipement : L (56000mm) *W(4000mm) *H (4000mm) |

Ruban à mesurer |

|

Longueur du four : (4m/tronçon) × 4) + (4m/tronçon × 6 tronçons) =40m |

règle |

||

|

Diamètre maximum d'enroulement et de déroulement : Ï 600 mm |

règle |

||

|

Largeur du rouleau : 750 mm |

|

||

|

2. |

Intégrité de la composition des fonctions de l'équipement |

Pièce de déroulement (fonction de changement manuel de rouleau, tension, correction de déviation, arbre gonflable) |

Vérifier visuellement l'accord technique et le tableau de configuration des équipements |

|

Pièce de revêtement (base, rouleau de revêtement, système d'alimentation, matrice domestique) |

|||

|

Four (circulateur, système de chauffage, conduit d'air auxiliaire externe) |

|||

|

Pièce de traction (correction de l'écart de course, tension de traction, ensemble de rouleaux de traction) |

|||

|

Partie d'enroulement (fonction de changement de rouleau manuel, tension, correction de déviation, arbre gonflable) |

|||

|

Système de contrôle (armoire électrique, câblage interne, câblage de goulotte externe) |

|||

|

Pièces livrées (selon le contenu de l'accord technique) |

|||

|

3. |

Confirmation de la marque des pièces standards |

100% selon la marque des pièces achetées précisée dans l'accord technique |

|

|

4. |

Snormes de sécurité |

Verrouillage mécanique et électrique, fonction d'auto-verrouillage, fonction de protection contre l'induction ; |

Inspection visuelle et fonctionnement |

|

Sonnerie d'alarme dans chaque zone avant le démarrage de l'équipement ; |

Fonctionnement |

||

|

Des panneaux d'avertissement de sécurité doivent être placés sur les parties dangereuses telles que le mouvement, la compression, la coupure et la source de chaleur ; |

visuel |

||

|

Bouton d'arrêt d'urgence, corde de sécurité dans la zone de maintenance interne (au moins 3 emplacements) ; |

visuel |

||

|

Couvercles de protection pour transmission et pièces mobiles ; |

visuel |

||

|

Alarme de surchauffe du four et fonction de protection contre la mise hors tension |

fonctionnement |

||

|

5. |

Test de précision mécanique |

Contour circulaire du rouleau de revêtement ⤠1,0 μ mï¼ Rectitude ⤠1,5 μ mï¼ Rugosité de surface Ra0,4, |

Compteur à cadran, outil d'inspection spécial |

|

Contour circulaire sur rouleau ⤠20 μ mï¼ Rugosité de surface Ra0,2 |

Compteur à cadran |

||

|

Parallélisme du passage des rouleaux ⤠0,1mm (sauf pour le passage des rouleaux du four) |

Compteur à cadran, outil d'inspection spécial |

||

|

6. |

Opération de courroie vide (faire fonctionner le matériau de base en continu à une vitesse de 40 m/min pendant environ 500 m) |

1 m/min… 10 m/min… 30 m/min Échantillonnage en coupe |

Tachymètre |

|

Aucun froissement sur toute la zone et aucune rayure sur la surface du substrat |

visuel |

||

|

Toutes les pièces mobiles fonctionnent en douceur sans bruit anormal ; La courroie de transmission est exempte de déviation et d'usure ; |

visuel |

||

|

Réglage de la température de chaque section du four : température normale ~ 150 â |

Fonctionnement et inspection visuelle |

||

|

La correction de l'enroulement, du déroulement et de l'écart de traction se déroule en douceur sans secousses continues |

Fonctionnement et inspection visuelle |

||

|

À l'exception de la correction de déviation et du four, la déviation du matériau de base de chaque rouleau est de ± 1 mm ; Déviation du substrat du rouleau de revêtement ⤠0,5 mm |

étriers |

||

|

Valeur de réglage de la tension 5 ~ 300N |

Fonctionnement et inspection visuelle |

||

|

Lors du démarrage et de l'arrêt, la fluctuation de tension est de ± 5N ; Fluctuation de tension ± 1n pendant le fonctionnement normal ; |

Fonctionnement et inspection visuelle |

||

|

7. |

Inspection du revêtement Opération de revêtement 30 m/min 1 200 m) |

La vitesse de revêtement est de 30 m/min et la méthode de revêtement peut réaliser un revêtement continu et intermittent |

Réglage des paramètres |

|

Le système d'alimentation et le pipeline sont bien scellés sans fuite de matériaux |

visuel |

||

|

L'aspect de la surface enduite est bon, sans particules, rayures, feuille exposée et mauvais bord bombé |

visuel |

||

|

Précision de la densité d'un côté : erreur de poids ± 1,2 % (à l'exclusion de la plage de 8 mm au bord) |

Balance électronique micrométrique |

||

|

Précision de la densité de la surface double face : erreur de poids ± 1,5 % (à l'exclusion de la plage de 8 mm au bord) |

Balance électronique micrométrique |

||

|

Résidus ⤠1 mm (liés à la viscosité de la boue et aux caractéristiques du liant) |

règle |

||

|

Zone anormale de la tête ⤠8 mm |

Règle, micromètre |

||

|

Zone anormale de la queue ⤠6 mm |

Règle, micromètre |

||

|

Zone d'effet de bord ⤠3mm, -10 ~ +5um (changement de viscosité de la boue inférieur à ± 300cps) |

Règle, micromètre |

||

|

Erreur de longueur /h erreur vierge : ± 0,5 mm |

règle |

||

|

Erreur de largeur : ± 0,5 mm |

règle |

||

|

Épaisseur de la tête et de la queue : -5 ~ +5um |

Micromètre |

||

|

Erreur d'alignement horizontal positif et négatif : ± 0,5 mm |

Aiguille, règle |

||

|

Erreur d'alignement longitudinal des côtés avant et arrière : ± 0,5 mm |

Aiguille, règle |

||

|

Précision du contrôle de la température du four à section unique : â¤Â± 1 â |

visuel |

||

|

Dans la zone horizontale à 10 mm au-dessus du substrat, l'écart de température de chaque point d'un four à section unique : â¤Â± 3 â |

thermodétecteur |

||

|

Test de sécheresse, résidus de solvant : ⤠1 % (mesure d'échantillonnage spatial à température et humidité constantes) |

Balance électronique micrométrique |

||

|

Taux d'utilisation des équipements : ⥠97 % (projet de réception formelle) |

Fonctionnement et test |

||

|

Taux de qualification des produits : ⥠98 % (projet de réception formelle) |

Fonctionnement et test |

![]()

1 emballage standard exporté : protection anticollision interne, emballage de boîte en bois d'exportation externe.

2 Expédition par express, par avion, par mer selon les exigences des clients pour trouver le moyen le plus approprié.

3 Responsable des dommages pendant le processus d'expédition, changera gratuitement la pièce endommagée pour vous.

Précédent :

Ligne de fabrication prismatique automatique de cellules de batterie au lithium-ion de LFP 30Ah 50Ah 100AhSuivant :

Machine automatique de presse à rouler de calendrier pour la chaîne de production de cellules prismatiquesCatégories

Nouveaux produits

boîte à gants sous vide en acier inoxydable h2o & O2 système de purification En savoir plus

Broyeur à boulets planétaire pour le broyage de poudre En savoir plus

Lab 12t Presse hydraulique manuelle avec une jauge de pression numérique optionnelle couramment utilisée dans les laboratoires infrarouges En savoir plus

© Droit d\'auteur: 2026 Xiamen Tmax Battery Equipments Limited Tous droits réservés.

IPv6 réseau pris en charge